茨城県の筑波山ふもとにある 静電植毛加工、静電植毛関連装置製作を行う(株)セイデン工業のウェブサイト

静電植毛とは?

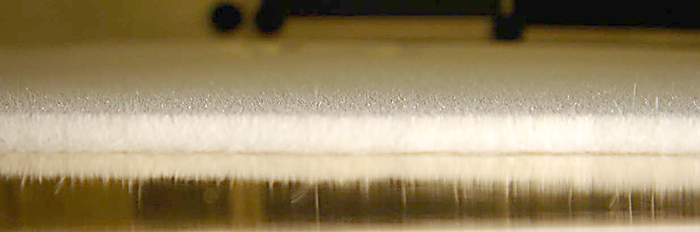

↑断面図

被対象物に接着剤を塗布し、これに強い電界(直流高電圧)をかけて短繊維( フロック(パイル)Flock )を植え付け、ビロード様の仕上がりを得る表面加工技術です。

静電植毛は次の、四つの工程で加工されます。

① 接着剤塗布 ② 静電植毛 ③ 乾燥 ④ 仕上げ

工程②の静電植毛で、数ボルトの強い電界を利用してパイルを植毛する様子が、プラ

スチックの下敷きなどを擦って起こる静電気よって、小さなゴミが吸いつけられる現象

と同じ原理によって行われる事から、静電植毛加工( FLOCK )と呼ばれています。

そこで、まず静電植毛の原理を説明します。

1、 静電植毛加工の原理

① クーロンの法則

+電荷の原子核と-電荷の電子によって構成され、電気的に安定した状態を保っています。

図1 水素原子の構造

この電荷を持った物同士が引き合ったり、反発しあったりする力をクーロン力と云い、次式で表します。

F=9×109×Q1Q2/r2(N)

これは、「 二つの電荷の間に働く静電気力(F)(ニュートン)は、電荷量(Q1、Q2)(クーロン)の積に比例し、距離(r)(メートル)の二乗に反比例する 」事を表します。

電荷は電界を形成し、電界はその電界内ある物体に静電気力を及ぼします。

この力は次式で求める事ができます。

F=QE(N)

これは、電荷量Q(C)の帯電物体が電界E(V/m)の中で受ける力F(N)を表します。

② 電気力線、静電誘導、分極

電気力線は、図2の様に電界の強さを擬似的に表したもので、静電植毛加工は 「 電気力線は導体の表面に垂直に出入りする 」という性質を最大限に利用した技術です。

図2 電気力線

電界の中にあるパイルは、図3の様に静電誘導に依って分極し、電気力線に沿って飛翔します。

図3 電気力線、分極

③ パイルの導電性と飛翔性

パイルはナイロン、レーヨン、ポリエステルなどのトウを裁断した短繊維です。

これらの素材は電気を通しにくい絶縁材なので、このまま電界の中に投入しても、

パイル自体に電荷を付与する事が困難なので、パイルの表面に電界質や

海面活性剤の皮膜を形成して僅かに電気が流れるようにします。実用上の表面抵抗は 106~1010Ω・cm です。

この処理をする事によって、高電圧の電極の近辺に投入されたパイルは、クーロン力によって

電極に引き付けられ、パイルが電極に触れた瞬間に電極と同電位に帯電され、クーロン力によって弾かれます。

この弾かれたパイルは高い電位を付与されて居るので、アースに向かって高速で飛翔して行きます。

アースに到達したパイルは電位を失い、再び電極に吸い寄せられていき、

電荷を与えられて再びアースに向かって飛翔すると言うように、飛翔運動を繰り返します。

④ 静電植毛の状態

上記の状態で、アースに接着剤が塗られていれば、図4のようにパイルは接着剤に突き刺さります。これを投錨と云い、これが、静電植毛の原理です。静電植毛されたパイルは全てが垂直に投錨されている訳では有りません。

なぜならば、全てのパイルが同時に一瞬で投錨されるのではなく、

早くても数秒の時間をかけて植毛密度が100%になるからです。

即ち、近くにあったパイルから順番に投錨されて、ある程度密度が上がって来ると、

その後に飛来してきたパイルは先に投錨されたパイルの電界の影響を受けて垂直に投錨する事が出来なくなるからです。

図4 パイルの投錨

2、接着剤塗布

接着剤の塗布には、大別して次の三通りの方法があります。

① スプレーコート ② プリントコート ③ ロールコート

①スプレーコート

図 1 の様に立体的な対象物に対して行われる塗布方法です。

図 2 は、植毛加工をしない部位がある場合、その部位にテープを貼ったり、マスキングをして塗布します。

②プリントコート

図3の様に平板な対象物に行われる塗布方法です。

スクリーン印刷の技法を用いて接着剤を塗布し、その塗布された部位に静電植毛加工をします。

③ロールコート

図4の様に棒状の対象物に特定の部位にだけ接着剤を塗布するための狭小ロールコーターと、

図5のように平面で、広幅、長尺の対象物全体に接着剤を塗布する広巾ロールコーターがあります。

ロールコートの利点は、接着剤の塗布量(皮膜の厚さ)を確実に調整できること及び接着剤のロスが殆ど出ないことです。

※ 静電植毛加工の品質に於ける最も重要な要件である接着強度は、被対象物に対する皮膜形成後の接着強度です。従って接着剤の選定が重要な要素になります。被対象物がポリプロピレンなどで、接着強度の得にくい対象物に対しては、

プライマー塗布などの前処理が必要です。

また、紙や木など水分を吸収しやすい被対象物に対してはニスなどを下塗りして植毛強度の低下を防ぎます。

※被対象物と接着剤の接着強度と同時に重要なファクターが植毛強度です。

植毛強度は接着剤の皮膜に投錨されたパイルが強く固定されている事を指します。

まず第一に、接着剤とパイルの相性を確認しなければなりませんが、ここで重要なことは、接着剤塗布から植毛作業に要する時間です。

接着剤には、水溶性と溶剤系が有りますが、何れの場合も水分の蒸発、

或いは溶剤の揮発に伴って接着剤層の表面に、塗布直後から表皮の皮膜形成が始まります。

従って、接着剤塗布から植毛作業までの時間は出来る限り短くしなければなりません。

しかし、対象物が大きいなど、この間の時間を要する場合は、

被幕形成の遅い接着剤を選定するか、遅乾剤を添加するなどの方策を採らなければなりません。

静電植毛

静電植毛加工には、大別して次の四方式があります。

① ダウン式、 ② アップ式 ③ 送風式 ④ 滞留式

① ダウン式

この方式は最も多用される簡便な方式です。

色換えが頻繁に行われる、少量多品種の作業では下図10の様な簡便な作業テーブルに依って植毛が行われます。

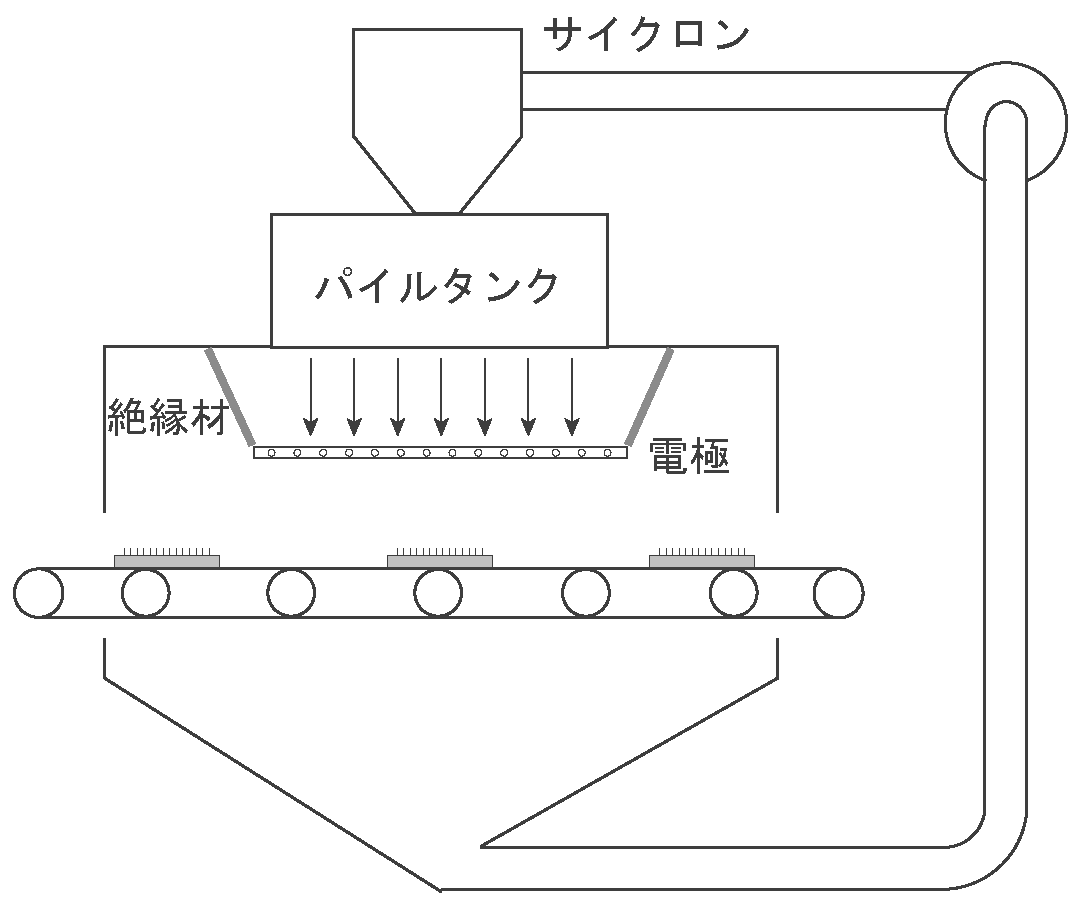

又、図11の様に、大量生産に用いられるコンベアー式の植毛装置などにパイル散布機を組み込む場合、

ダウン式が最も設計し易い構造です。

図10 作業テーブル 図11 ダウン式植毛機

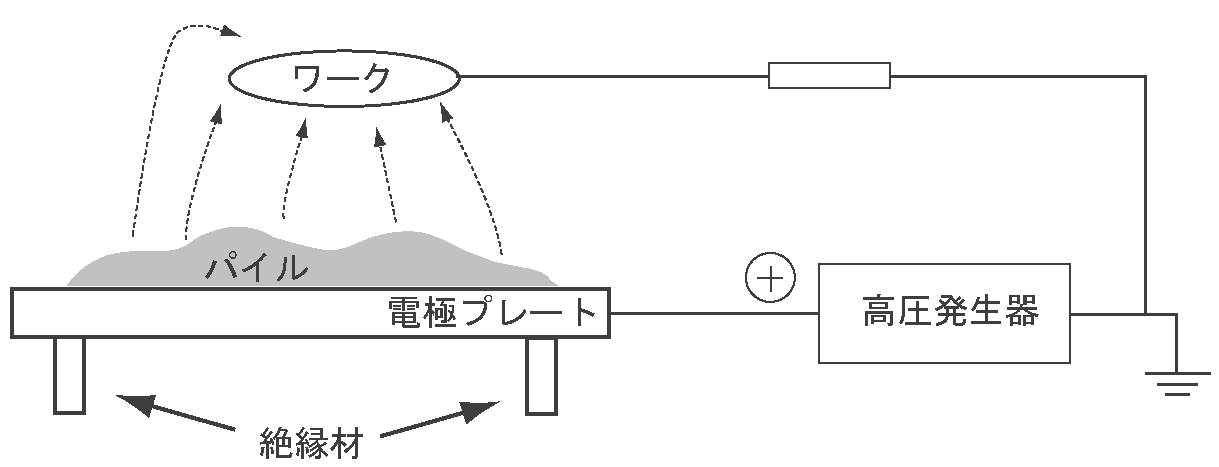

② アップ式

この方法は色換えが最も容易な方法で、サンプルの作成など少量の立体的な対象物の

全周に植毛を施す場合などに、

図12のように簡便な絶縁材と電極プレートを用いて行われます。

この方法は作業者にパイルが飛来して多量のパイルをかぶる事になるので、

作業環境は良くないのですが、準備が簡単なので多くの工場で量産に用いられています。

又、電極プレートに盛られたパイルは大きな電荷を帯電して、パイル同士が静電力によってくっつきあい、

飛翔しなくなってしまうので、一回の作業毎にパイルの表面を絶縁材の棒で掻き混ぜなければなりません。

図12 アップ式

③ 送風式

これはドイツのメーカーが開発したパイル送風型の小型植毛機を用いる方法です。

この植毛機には図13のように高電圧発生器とパイル自動供給機が組込まれていて、

ジャバラホースの先端付近に高電圧電極があり、送風排出されたパイルが帯電される仕組みになっているので、

接着剤が塗布された被対象物に送風口を向ける事で植毛が出来ます。

この方式の欠点は、噴出されたパイルを回収するする装置を用意し併用しなければならならない事です。

回収装置がない場合、塗装ブースの前で作業すればパイルの飛散は防げますが、

大量のパイルを捨てる事になってしまいます。

図13 送風式植毛機

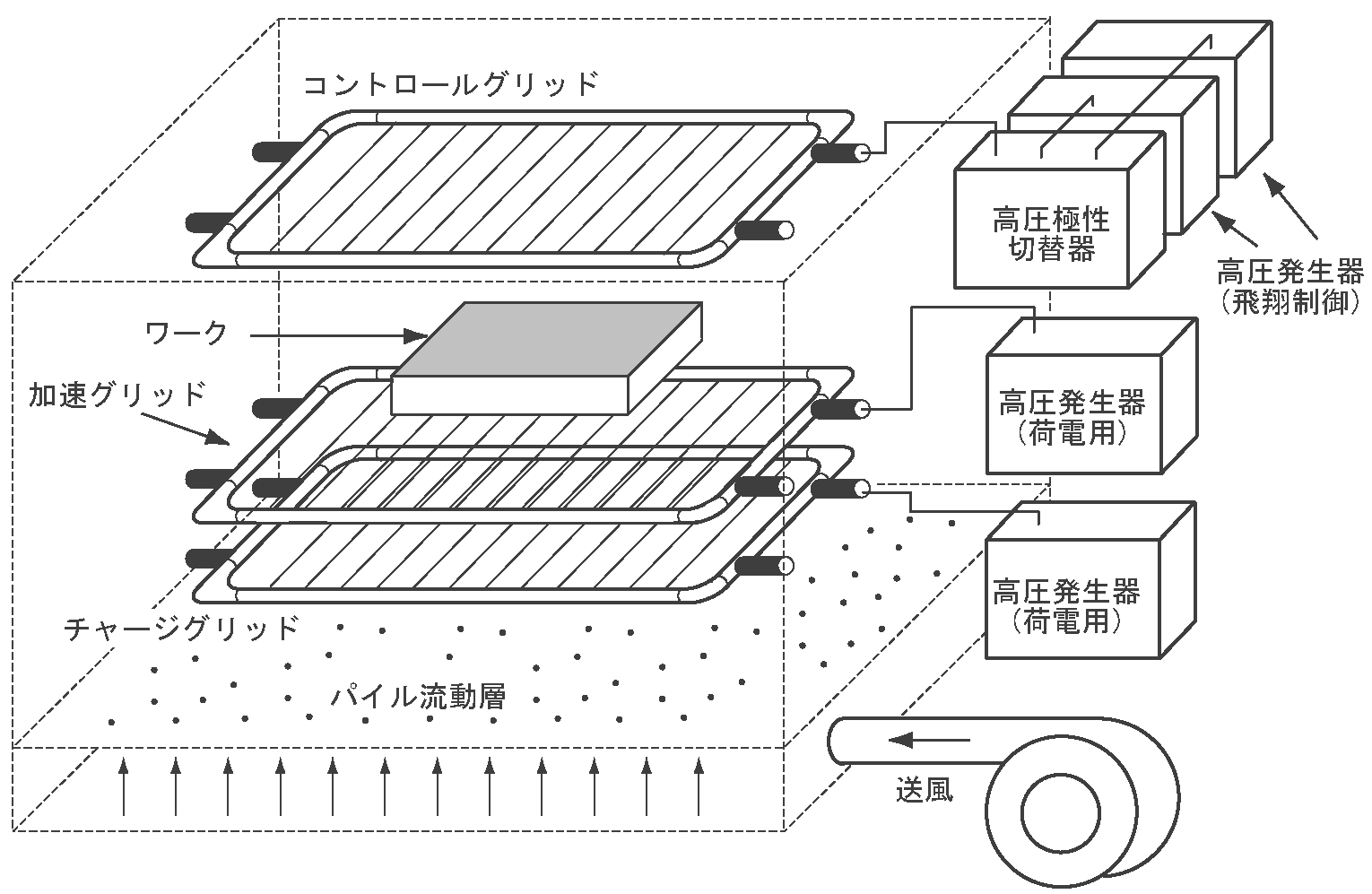

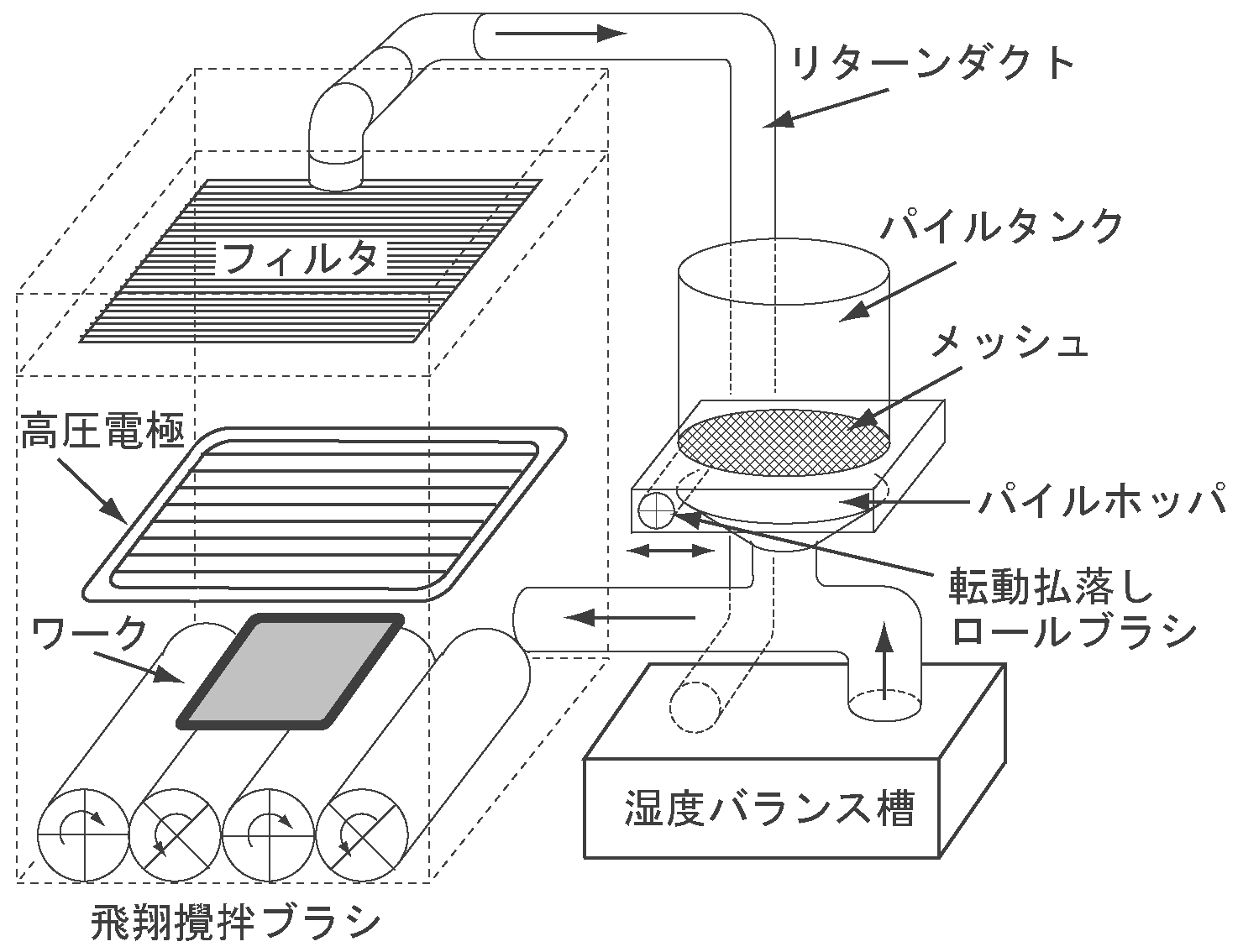

④ 滞留式

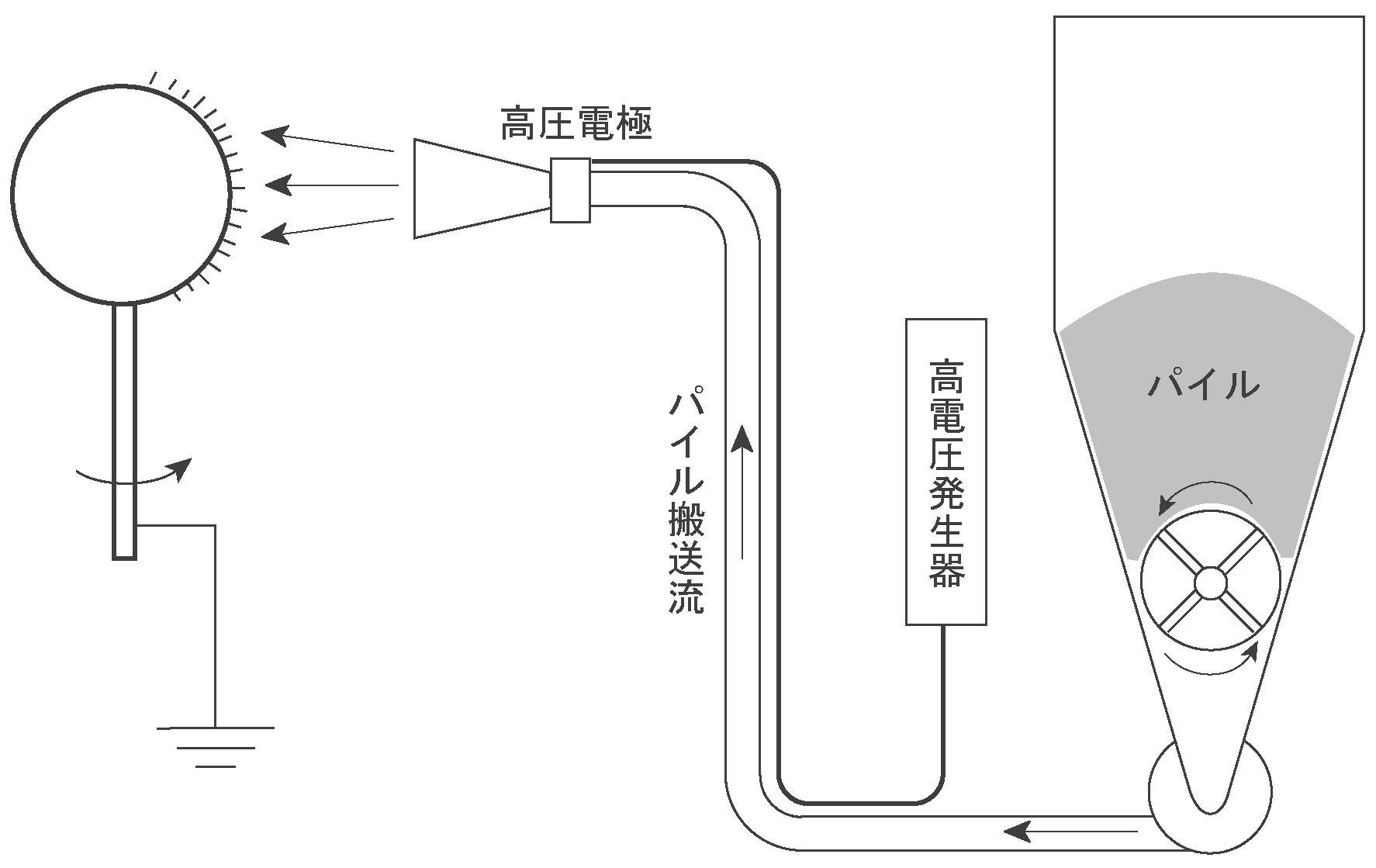

この方式は、最も新しい方式で、パイルの供給方法で二つの方式に分けられます。

一つは、図14のようにフィルターの上に予め所定のパイルを用意して、

圧送空気でパイルを浮遊分散させ、直上の電極によってパイルを引き寄せ、電荷を与えて、

電極の上に投入された被対象物に植毛を施す方式で、パイルの供給は目視で判断しながら

側面から行うものです。 一方の方式は、図15のように植毛室の底部に回転羽根を取り付けてパイルを舞い上げ

電極付近に浮遊させ、電極の下に被対象物を投入して植毛を行います。

パイルの供給は光センサーを用いて高圧電極の直上のパイル量を検出し、

攪拌羽根付近に自動供給する方式です。 又、この方式では、パイル供給に空気搬送を用いて、

この搬送空気の湿度を調整しますので、植毛室内が常に一定の範囲の湿度を保ち、

年間を通して安定した植毛製品を作れる機構になっています。

図14 滞留式植毛装置 A

図15 滞留式植毛装置 B

乾燥

静電植毛に於ける乾燥とは、水や溶剤中に分散させた高分子化合物である接着剤の水分或いは溶剤を揮発させ、高分子の化学結合を促進、終了させる事をさします。 乾燥装置には図16のようなバッチ型と図17のようなコンベアー型があり、熱源は熱風式と電熱式( 赤外線 )に大別され、それぞれの用途によって選択されて居ます。

仕上げ( 除毛 )

前述のように、植毛状態は垂直に投錨されたものばかりではないので、その後から飛来してくるパイルは斜めに植わったパイルに邪魔され、接着剤層に到達する事が出来ず、植毛パイルの間に引っかかった状態に成ります。

更に、植毛に用いられるパイルには前述のように電着処理が施されている為、かなりのべたつきを持って居ますので、この引っかかったパイルは用意に取除くことが出来ません。

この べたつきを抑える為にベビーパウダーのような分散剤(白粉)がまぶしてありますが、分散剤は植毛強度を低下させるので出来る限り抑えてあります

従って、植毛製品の仕上げ、即ち除毛は強力なエアーブロー又はブラッシングを充分に行い、余剰パイルを取除かなければなりません。

尚、医療関係や化粧品関係の容器などの植毛製品には除毛の後、アフターコーティング( 皮膜の柔らかい樹脂を薄く植毛面に塗布する)を施して完全に余剰パイルを抑える加工が行われています。